คุณผู้อ่าน ที่รัก:

ช่วงเดือน มิถุนายน 2014 ที่ผ่านมา คุณ Joey ฝ่ายประชาสัมพันธ์ของทาง

Chevrolet Sales Thailand โทรศัพท์เข้ามา สอบถามว่า พอจะมีเวลาว่าง

ไปเยี่ยมชมศูนย์การผลิตรถยนต์ General Motors (Thailand) ที่จังหวัด

ระยอง และเข้าร่วมฝึกหัดการประกอบรถยนต์ของพวกเขา บ้างหรือไม่?

แม้จะอยากไปแค่ไหน แต่ด้วยภาระกิจรัดติ้วจนท้องกิ่วม้วนเป็นผ้าขนหนูตอน

บิดเป็นเกลียวรีดน้ำออกหลังซักเสร็จ ผมไม่สามารถไปร่วมชมงานได้

ตา Joey ก็เลย ขอให้ผม ลองหาสมาชิกในเว็บไซต์ สักคนหนึ่ง ที่สนใจเรื่อง

รถยนต์ และอยากเข้าไปชมโรงงาน ซึ่งในคราวนี้ จะไม่ใช่แค่เยี่ยมชมแบบ

เดินดูสายการผลิตธรรมดาๆ แต่จะมีคอร์สฝึกอบรม สอนการประกอบรถยนต์

ให้ได้ทดลองทำกันจริง ปฏิบัติกันจริงๆ บนสายพานการผลิต ทั้งจำลอง และ

ของจริงกันอีกด้วย!

โอกาสแบบนี้ ผมพิจารณาดูแล้วว่า เหมาะที่สุด สำหรับเด็กๆ ในเว็บบอร์ด

ซึ่งอยู่ในช่วงหัวเลี้ยวหัวต่อของชีวิต ที่คิดอยู่ว่า ควรจะทำอาชีพอะไรเมื่อ

เติบใหญ่ขึ้นไปภาคภาคหน้า

จังหวะนั้น ผมนึกถึง น้องแตงโม หิรัญบวรทิพย์ บุตรชายหัวแก้วหัวแหวน

ของคุณพ่อ เอ็ดดี้ พิทยากร ลีลาภัทร์ นักจัดรายการวิทยุ เพลงสากลชั้นนำ

ของบ้านเรา รวมทั้ง เขียนบล็อก และหนังสือธรรมะ ซึ่ง มี DNA ความชอบ

ในโลกรถยนต์ ไม่แพ้ผู้เป็นบิดา และถึงขั้นเอาจริงเอาจัง ฝังใจว่าอยากทำ

งานอะไรก็ตามที่เกี่ยวข้องกับรถยนต์ ในอนาคต ผมรู้จักแตงโม มาตั้งแต่

Headlightmag Meeting ครั้งที่ 2 เมื่อปี 2010 ขณะยังเป็นเด็กน้อย

เรียนอยู่ชั้น มัธยมศึกษาปีที่.2 โรงเรียน หอวัง ติดสอยตามคุณพ่อ มาร่วมงาน

4 ปีผ่านไป แตงโม โตขึ้นมา เรียนอยู่ชั้น มัธยมศึกษาปีที่ 6 ณ โรงเรียนเดิม

เจ้าตัวก็ยังคงมองหาลู่ทางที่จะทำตามความฝันในวัยเด็ก ฉะนั้น การเพิ่มพูน

ประสบการณ์ให้กับน้องเขา น่าจะช่วยให้แตงโมเอง ได้ค้นพบความถนัดของ

ตนเอง ที่แท้จริง ได้เร็วขึ้น ว่าอยากทำอะไรกันแน่

ผมจึงส่ง น้องแตงโม ไปเป็น แขกผู้เข้าเยี่ยมชมโรงงาน อายุน้อยที่สุดใน

บรรดาผู้ที่ได้รับเชิญจากทาง General Motors Thailand คราวนี้

โดย บอกเจ้าตัวไว้ว่า “พี่จะส่งแตงโมไปดูโรงงาน โดยมีข้อแม้ว่า ต้อง

กลับมา เขียนบทความ เล่าเรื่องราวว่า วันที่ได้ไปเยี่ยมชมโรงงาน น้อง

แตงโม ได้พบเจออะไรบ้าง เล่าในแบบที่แตงโมถนัด” (เพราะจะดูกลวิธี

การเขียนบทความของเขาด้วย ว่าเจ้าตัว ถนัดด้านงานเขียนหรือไม่)

วันนี้ บทความของ แตงโม เสร็จสมบูรณ์แล้ว ผมจึงขอเชิญคุณผู้อ่าน

มาร่วมเดินทางไปด้วยกัน ผมจะปล่อยให้แตงโม ได้เล่าให้คุณๆได้

ค้นพบว่าเขา ไปพบเจออะไรมาบ้าง มันต่างจากเมื่อครั้งที่ พี่แพน

หรือ Commander CHENG ของเรา ไปเข้าคอร์ส ฝึกหัดประกอบ

เครื่องยนต์ Diesel Duramax ที่นั่น เมื่อปีที่แล้ว อย่างไรบ้าง?

เชิญทัศนา ณ บัดนี้!

————————————————-

ตอนเด็กคุณๆมีความฝันอยากเป็นอะไรกันครับ?

หมอ? ตำรวจ? นักร้อง? ทหาร? ดารา?

สำหรับผมในวัย 6 ขวบ ผมเขียนในใบประวัติตอนเรียนชั้นประถมศึกษาปีที่ 1

ว่า…ผมอยากเป็นเซลล์ขายรถยนต์!

เหตุผลก็คงเหมือนกับเด็กคนอื่นในวัยใกล้กัน คือในตอนนั้นผมบ้ารถยนต์มาก

และตอนนั้นยังไม่รู้ว่า อาชีพที่เกี่ยวข้องกับวงการรถยนต์ มันมีอะไรบ้าง แต่เมื่อ

เวลาผ่านไป ผมก็ได้เรียนรู้สิ่งต่างๆขึ้นเรื่อยๆ ความฝันในตอนนั้นก็แปรเปลี่ยน

ไปเรื่อยๆ กระนั้น มันก็ยังคงวนเวียนอยู่กับเรื่องรถอยู่ตลอด

จากเด็กชายตัวกระเปี๊ยกในวันนั้น มาเป็นผมตอนนี้ ที่ใส่เครื่องแบบนักเรียน

ชั้นมัธยมศึกษา ปีที่ 6 ผู้ซึ่งอยู่ในช่วงกำลังสับสนอยู่..ว่าจะไปยังไงต่อกับชีวิต?

ควรจะเดินในทางไหนดี?จะทำอาชีพอะไรได้บ้างที่เกี่ยวกับรถ..เพราะมันคือ

สิ่งหนึ่งที่ผมสามารถทำได้ด้วยความรู้สึกรักและชอบอย่างเป็นธรรมชาตินี่ครับ

แต่การทำอาชีพเกี่ยวกับรถยนต์นั้นมีหลายอย่างให้เลือก ทั้งค้าขาย ซ่อมบำรุง

ทั้งดูแล ทั้งในเชิงฝั่งผู้ผลิตที่มีตั้งแต่การตลาดไปจนถึงในสายการผลิต

สารภาพตามตรงว่าผมก็ยังไม่รู้เลยว่าจะจับทางไหนดี

แต่ท่ามกลางความสับสนนี้เอง ในบ่ายวันหนึ่งโทรศัพท์ของผมดังขึ้น เมื่อเห็น

หมายเลขบนหน้าจอ ก็จำได้ว่าเจ้าของเบอร์นั้นคือชายชุดดำที่ทุกคนรู้จักกันดีว่า

ปากกาคม แถมปากยังคมยิ่งกว่าปากกา..เจ้าของเว็บ Headlightmag นี้เอง

“อยากไปเดินดูโรงงานประกอบรถยนต์ Chevrolet ไหม?”

ในหัวผมตอบตกลงไปในทันทีเพราะผมอยากรู้มาโดยตลอดครับว่าข้างในนั้น

จะเป็นอย่างไงบ้าง (เนื่องจากอยากคุยกับพี่ๆในที่ทำในโรงงานพวกนี้มานาน

แล้วครับ เพื่อเป็นการเลือกทางเดินต่อในชีวิตผมเอง) ยังไงก็จะไปให้ได้ ใคร

ก็ห้ามไม่ได้วุ่ยยย!!

แต่ในเมื่อ วัน และเวลาที่จะได้เข้าไปเยี่ยมชมโรงงานนั้น มันตรงกับเวลาเรียน

ตามปกติ ผมก็ต้องทำพิธีกรรมศักดิ์สิทธิ์ คือการอ้อนวอนขอร้องทางที่บ้าน เพื่อ

การโดดเรียนในคราวนี้ เมื่อคุณแม่เปิดไฟเขียว ผมไม่รีรอช้าที่จะโทรกลับหา

ท่านเจ้าของเว็บเป็นอันด่วน แน่ซิครับ โอกาสแบบนี้ไม่ได้หาได้ง่ายๆปล่อย

หลุดมือไปคงเสียดายแย่!

และแล้ววันนี้ก็มาถึง.. 7.00 น. เช้าวันที่ 12 มิถุนายน ผมเดินทางมาโรงเรียน

ตามปกติ แต่แทนที่จะเลี้ยวเข้าโรงเรียน หอวัง ผมก็เดินต่ออีกนิดเดียว มาถึง

อาคาร รสา สำนักงานใหญ่ของ Chevrolet ในเมืองไทย ด้วยสภาพที่ง่วงมาก

ถึงมากที่สุด ถ้าใครเจอเด็กหัวเกรียนๆทำหน้าตาเกือบดีเดินมึนๆเข้าไปใน

ตึกรสาในวันนั้น ก็นั่นแหละครับ…ผมเอง

เมื่อเดินเข้าไปแล้ว ก็พยายามกวาดสายตาหาคณะที่ไปด้วยในวันนี้ เจอจุด

ลงทะเบียน จึงทำให้รู้ว่า วันนี้พี่ๆที่ไปด้วยเป็นสมาชิกที่มาจาก Car club

ของ Chevrolt กันทั้งนั้น มีผมเป็นเด็กที่รับหน้าที่เป็นสื่อมวลชนหน้าอ่อน

อยู่คนเดียว

รอเวลาได้ซักครึ่งชั่วโมง พวกเราก็ขึ้นรถตู้มุ่งหน้าสู่โรงงาน GM ที่จังหวัด

ระยอง

ศูนย์การผลิตแห่งนี้ ถูกก่อตั้ง และเปิดทำการเมื่อปี 2000 (พ.ศ. 2543) เป็น

1 ใน 5 ของศูนย์การผลิต GM ที่ตั้งอยู่นอกภูมิภาคอเมริกาเหนือ ในช่วง

ปลายทศวรรษ 1990

ปัจจุบันโรงงานแห่งนี้ประกอบรถยนต์ Chevrolet ที่ขายในบ้านเราทุกรุ่น

(ยกเว้น Chevrolet Spin ซึ่งผลิตจากอินโดนีเซีย แต่ประตูข้างของ Spin นั้น

ถูกขึ้นรูปโดยโรงงานที่นี้ แล้วจึงส่งไปยัง GM อินโดนีเซีย เพื่อประกอบ

เป็นรถยนต์สำเร็จรูปอีกทีหนึ่ง..งงไหม ไม่งงนะ)

นอกเหนือจากการประกอบ แบรนด์ Chevrolet แล้ว ที่โรงงานนี้ ยังประกอบ

Holden Colorado (ฝาแฝด Colorado) เพื่อส่งไปขายที่ออสเตรเลีย รวมทั้ง

รถยนต์ SUV ไม่ต้องพึ่งโชค (Traiblazer) นั้น ประกอบจากที่นี่ แล้วส่งขาย

ในเอเชียตะวันออกเฉียงใต้ และส่งออกทั่วโลก อีกด้วย

ระหว่างการเดินทาง ก็มี VDO แนะนำโรงงานและกฎระเบียบที่เราต้อง

ปฏิบัติตามให้ชมสั้นๆบนรถครับ นั่งรถคุยกับพี่ๆจาก Trailblazer club

ไปเรื่อยๆ ซักพักก็ถึงที่หมาย ศูนย์การผลิต GM ระยอง ตอน 9 โมงกว่าๆ

จากนั้นพวกเราก็เดินตามเจ้าหน้าที่ GM เข้าไปที่อาคารเพื่อฟังข้อมูลต่างๆ

ของทางโรงงาน และกำหนดการว่าวันนี้เราจะไปเจอกับอะไรบ้าง หลังจาก

ฟังเสร็จ ผมก็ได้รับแจกเสื้อสะท้อนแสง สวมรองเท้า Safety เอาบัตรติดเสื้อ

แล้วยังมีผ้า Wristband ให้สวมไว้สำหรับคนที่ใส่นาฬิกามา มีหนังหุ้มหัว

เข็มขัด เนื่องจากเราต้องไปสัมผัสกับตัวรถ Captiva ที่พ่นสีเสร็จแล้ว ทาง

โรงงานจึงต้องให้เราสวมสิ่งเหล่านี้เพื่อป้องกันไว้ไม่ให้ไปกระทบกระทั่ง

กับตัวถังรถจนเป็นรอยเด็ดขาด

โรงงาน GM นั้น มีคำขวัญ (สโลแกน) ของทางโรงงานว่า อย่ายอมรับ,

อย่าสร้าง, และอย่าส่งต่อสิ่งที่มีข้อบกพร่อง เด็ดขาด (ซึ่งก็เหมือนกับ

โรงงานประกอบเครื่องยนต์ดีเซลที่พี่แพนเคยไปมานั่นเองครับ)

ถ้าเป็นสมัยก่อน การตรวจคุณภาพรถก่อนออกจากโรงงานนั้น ผมนึกคิด

ไปเองว่าคงแค่ประกอบๆ รถไป แล้วหน้าที่คนเช็ค QC สุดท้ายค่อยตรวจ

ว่าได้มาตรฐาน หรือมีข้อบกพร่องตรงไหนหรือเปล่าแค่นั้น

แต่สำหรับ Chevrolet มันไม่ใช่แบบที่ผมคิดไว้ในตอนแรก เพราะนโยบาย

และหลักการของเขาคือ ตัวพนักงานประกอบรถนั่นล่ะ จะต้องเช็คงานตัวเอง

ก่อนจะส่งต่อให้คนอื่นด้วย โดยจะมีคนในแผนกนั้นคอยสุ่มตรวจอยู่เรื่อยๆ

หลักการที่ให้คนที่เป็น “เจ้าของหน้าที่/งาน” มีบทบาทหลักในการตรวจสอบ

คุณภาพด้วยนี้เอง จึงเป็นที่มาของ สโลแกนประจำโรงงาน ดังจะเห็นได้ว่ามี

แผ่นป้ายเหล่านี้ติดอยู่แทบจะทุกที่เลย

สถานีแรกที่พวกเราไปกันนั้น คือสถานีจำลองการประกอบรถยนต์ ซึ่งถูกสร้างขึ้น

เพื่อไว้สำหรับฝึกพนักงานในสายการประกอบ พนักงานที่เพิ่งเข้ามาใหม่ทุกคน

จะต้องผ่านเจ้าอุปกรณ์นี้ โดยจะเป็นการประกอบ “รถไม้” ครับ

พวกเราถูกแบ่งออกเป็น 2 ทีม โดยแต่ละคนจะรับหน้าที่ต่างกันไป คนหนึ่งประกอบ

รถยนต์ ในขณะที่อีกคนจะไปประกอบอีกจุด แต่เนื่องจากเป็นการจำลองขึ้นมาจึงต้อง

มีคนรับหน้าที่ถอด ด้วยอีกคนหนึ่ง

ผมกับพี่อีกคนจาก Colorado Club ทำหน้าที่เป็นลูกมือส่งอะไหล่ครับ เราทำหน้าที่ได้

ดีแค่ไหนก็ไม่ทราบ รู้แต่เพียงว่าเวลาทำแล้วรู้สึกว่านี่ไม่ยากเลย จัดเป็นงานสบายครับ

เลยสลับกันคนละ 1 รอบ

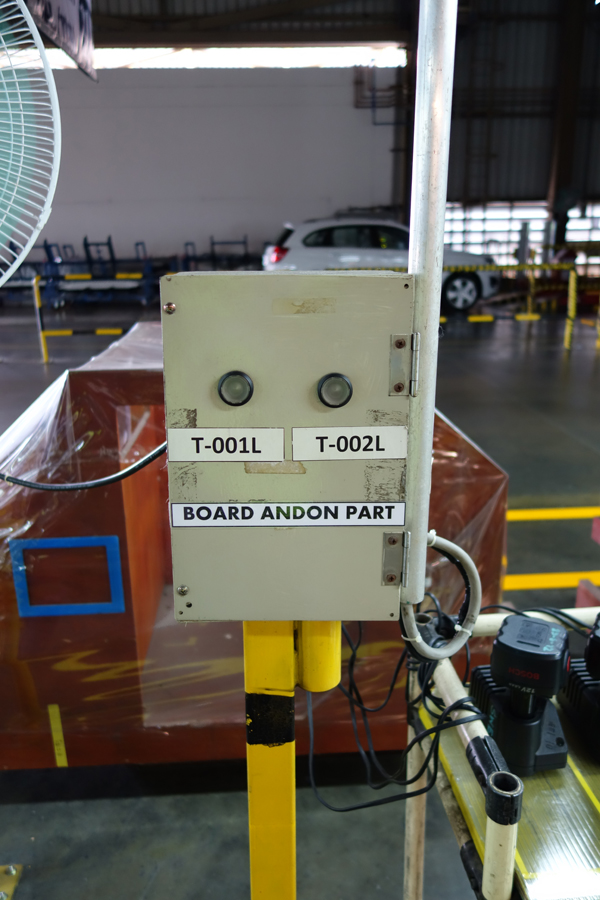

เวลาพนักงานประกอบ พบว่าชิ้นส่วนที่ใช้ประกอบใกล้จะหมดแล้วนั้น เขาจะต้องมา

กดปุ่ม Board Andon ที่ยื่นลงมา พอกดแล้วก็จะมีสัญญาณไฟมาแสดงที่ฝ่ายส่งอะไหล่

ให้รู้ว่าอะไหล่แผนกนี้ (ตามป้ายด้านบน) ใกล้จะหมดแล้วนะ รีบๆมาส่งด้วย

พอฝ่ายส่งอะไหล่รับทราบก็จะกดที่สวิตช์ Board Andon ไฟก็จะเปลี่ยนเป็นกระพริบ

โดยที่ปุ่มที่พนักงานประกอบกด ก็จะกระพริบเหมือนกัน ให้ทราบว่า “รับรู้แล้วนะ”

จากนั้นคนส่งชิ้นส่วนก็จะไปส่งให้ พร้อมกับกดปิดสวิตช์แล้วกลับมาที่เดิม

ข้างบนนี้ เป็นจอแสดงการแข่งขันกันครับ ระหว่างสองทีม

แรกเริ่มเติมที เป้าหมายในการผลิตรถคือ นาทีละ 1 คัน ในกรณีที่พนักงานประกอบ

ทำงานไม่ทัน สามารถดึงสาย (คล้ายๆสายไฟ) ด้านบนลงมา ให้หัวหน้างานมาช่วย

หรือชะลอสายการผลิตได้

เช่นเดียวกันถ้าเจอปัญหาก็จะใช้สัญญานพวกนี้เรียกหัวหน้ามาช่วยตรวจอีกแรง

(ตอนเข้าไปในไลน์จริงๆได้ยินสารพัดเพลง นิ๊งน๊อง เพลงคล้ายๆที่พบตามบ้าน

สวนสนุกสำหรับเด็กเล็กตามห้างสรรพสินค้า ดังอยู่เรื่อยๆ โดยแต่ละเพลงจะมี

ความหมายแตกต่างกันออกไป ตอนแรกผมก็สงสัยว่า ทำไมถึงมีเพลงลอยกระทง

มาเปิดในนี้ด้วย!! )

พอหมดเวลา เราก็มาประชุมสรุปผลการดำเนินงานของแต่ล่ะวันกันครับ เช่น มี

อุบัติเหตุในการทำงานหรือไม่? มี defect ใดๆที่พบจากการประกอบบ้างหรือเปล่า?

หรือทำได้ตามเป้าที่ตั้งไว้มั้ย ถ้าการผลิตยังมียอดไม่เป็นไปตามที่กำหนด ก็ต้องทำ

OT (ย่อมาจาก Over Time หรือการทำงานล่วงเวลา) เพิ่ม แบบนี้เป็นต้น

เสร็จจากสถานีนี้ ก็ถึงเวลารับประทานอาหารกลางวันพอดี ต่อจากนั้น ในช่วงบ่ายนั้น

เราจะต้องเดินไป เยี่ยมชมจุดอื่นๆ ของโรงงานประกอบ ตามตารางที่กำหนดไว้

สถานีต่อไปนั้นคือสถานี Press Shop พวกเราต้องใส่อุปกรณ์เพิ่ม โดยต้องใส่หมวก

นิรภัย แว่นตา และที่อุดหู เนื่องจากภายในบริเวณนั้นดังมาก ดังสนั่นสั่นสะเทือนถึง

ด้านนอกโรงงานเลยทีเดียว

จุดนี้เป็นส่วนของเครื่องจักร ที่ปั๊มขึ้นรูปโครงเหล็กต่างๆเช่น บานประตู หลังคา ฝาท้าย

มีอยู่ 2 ไลน์ด้วยกัน เป็นหุ่นยนต์ เวลาปั๊มทีเสียงดังและสั่นสะเทือนมากๆครับ เสียดายที่

ไม่มีรูปจุดนี้มาให้ เนื่องจากทางโรงงานขอความร่วมมือไม่ให้ถ่ายภาพครับ

ในวันผมไปร่วมกิจกรรมนั้น ทางโรงงาน กำลังปั๊มขึ้นรูปชิ้นส่วนบานประตู cab ของ Corolado อยู่

เกร็ดความรู้เล็กๆน้อยๆ ที่ได้จากช่วงนี้ก็คือ ประตูของ Chevrolet Spin นั้นถูกปั้มขึ้นรูปที่นี่

แล้วจากนั้นทางประเทศไทยจะส่งชิ้นส่วนนี้ออกไปประกอบที่อินโดนีเซียอีกที

จุดต่อมา ก็มีทีมงานของ Press Shop มาสาธิตให้ดูว่าเวลาตรวจดู defect (ข้อบกพร่อง) ของ

ชิ้นงานนั้น เขาทำกันอย่างไรบ้าง สังเกตได้ว่าทั้งพนักงานและพวกเราต้องใส่ถุงมือพิเศษ

เนื่องจากชิ้นงานมีบางส่วน ที่มีความแหลมคมมาก อาจบาดมือได้ และการตรวจนั้น จะต้อง

ใช้แสงสว่างในการเล็งและเพ่งจุดต่างๆของชิ้นงานด้วย โดยวิธีการตรวจนั้นมีด้วยกันคือ:

1.ตรวจโดยสายตา

2.ต้องใช้การลูบสัมผัส หากมีความผิดปกติ ผู้ตรวจก็จะใช้ปากกาวงบริเวณที่ผิดปกติไว้ครับ

ถ้า 2 ข้อข้างบนผ่าน ก็ไม่จำเป็นต้องเข้าสู่ขั้นตอนที่ 3 แต่หากมีข้อกังขาเกิดขึ้น ก็จะต้อง

ตรวจต่อด้วยการลูบน้ำมันเพื่อจะได้เห็นรอยชัดเจนขึ้น

บริเวณที่วงกลมเอาไว้คือจุดที่มีตำหนิครับ

ในกรณีที่เกิดตำหนิแบบนี้ขึ้น ก็จะต้องมาพิจารณาว่าสามารถแก้ไขซ่อมได้มั้ย ถ้าได้ก็จะ

นำไปซ่อมแซม แต่ถ้าไม่ได้ก็จะถูกส่งไปบดทำลายครับ

จากนั้นพวกเราก็ทั้งคณะก็หลุดพ้นจากเสียงดังและแรงสั่นจากเครื่องปั๊มเหล็ก (พนักงาน

ที่ทำตรงนี้ต้องมีประสาทหูที่แกร่งจริงๆเพราะเสียงดังมากจริงๆครับ เราๆอยู่กันเพียงแค่

15 – 20 นาที ก็ แทบอยากจะหนีออกไปแล้ว)

เราเดินต่อไปกันที่ Body Shop ระหว่างทางก็เห็นรถของทาง Chevrolet หลายรุ่นไม่ว่าจะ

เป็น Captiva, Sonic หรือ Traiblazer (วันที่ไปเดินชมนั้น ผมไม่เห็น Cruze เลยสักคัน)

ตั้งแต่เป็นส่วนๆจนกลายเป็นโครงรถขึ้นมา ในส่วนนี้ของโรงงานจะมีทั้งพนักงานใช้ เครื่องมือ

ทำการเชื่อมเอง และส่วนที่ใช้หุ่นยนต์เชื่อมครับ

แล้วเราก็เดินมาถึงส่วนตรวจสอบของ Body Shop โดยมีการสาธิต วิธีการเช็คงานประกอบ

ของตัวโครงรถว่า ได้ตามแบบที่ออกแบบไว้หรือไม่ โดยจะใช้เครื่องสแกนเลเซอร์ สแกน

เช็คตรวจสอบว่า จุดต่างๆช่องน็อต หรือช่องที่กำหนดไว้ต่างๆ ว่าได้ตามที่ออกแบบไว้หรือไม่

โดยจะไปเทียบกับข้อมูลที่อยู่ในคอมพิวเตอร์เปรียบเทียบกับชิ้นงานจริงครับ หากตรงตามที่

กำหนดหรือใกล้เคียงในค่าที่รับได้ก็จะขึ้นสีจุดอยู่อย่างที่เห็น

อีกเครื่องหนึ่งเป็นเครื่องตรวจสอบโครงสร้างตัวถังรถครับ โดยจะต้องจี้ตรวจสอบมากถึง

800 กว่าจุด ขั้นตอนนี้จะใช้เวลาในการตรวจสอบเสร็จต่อตัวถังหนึ่ง ประมาณ 2 วัน โดย

ขั้นตอนนี้ จะใช้วิธี สุ่มยกตัวถังมาตรวจสอบ

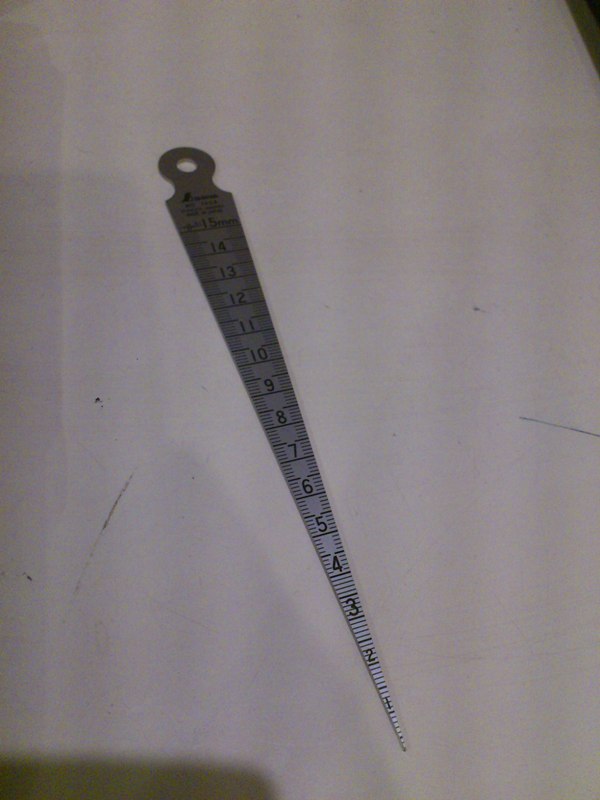

หลังจากนั้น พวกเราก็ได้ลงไปดู สายการประกอบจริง ไปลองตรวจเช็ค Gap หรือช่องว่าง

ต่างๆ ของงานประกอบตัวถังรถยนต์ SUV Captiva รุ่นปี 2014 โดยใช้เครื่องมือวัดละเอียด

(Feeler Gauge) ไม้วัดหน้าตาคล้ายไม้บรรทัดแบบนี้

พนักงานในไลน์ประกอบจุดนี้ จะต้องเอาไม้พวกนี้วัดความห่างของช่องว่างระหว่าง

ชิ้นส่วนต่างๆ ด้วยการเอาไอ้ไม้นี้แหย่เข้าไปในรูครับ

รถยนต์แต่ล่ะรุ่นนั้น มีค่า Gap ไม่เท่ากัน พนักงานนั้นจะมีป้ายบอกอยู่ครับว่ารุ่นนี้

รุ่นนั้น ช่องวางจุดนี้ กำหนดไว้ที่เท่าไรติดอยู่ข้างๆสายการผลิตดังรูป

ในส่วนนี้จะตรวจก่อนนำรถไปพ่นทำสีครับ ขอบตัวถังต่างๆจึงยังค่อนข้างคมและอาจ

บาดมือได้ เพราะฉะนั้น พนักงานบริเวณสถานนีนี้ เลยจำเป็นต้องใส่ถุงมือพิเศษไว้ (พี่ๆ

เจ้าหน้าที่เขาบอกผมว่าวัสดุที่ทำถุงมือนี้ดีเกือบเท่าๆ วัสดุทำเสื้อกันกระสุนเลยทีเดียว)

สถานีถัดไป คือสถานีพ่นสี หรือ Paint Shop ก่อนเข้าไปเยี่ยมชม พวกเราทุกคนจะต้อง

ใส่ขุดหมี สีฟ้าๆ พร้อมหมวก โดยก่อนจะผ่านเข้ามาในส่วนนี้จะต้องเข้าผ่านอุโมงค์ลม

ไล่พวกเศษฝุ่นต่างๆออกไป

(ให้นึกภาพห้องชำระร่างกายตามห้องแล็บในฉากหนัง แต่อันนี้ยาวกว่าและเป็นอุโมงค์

ให้เดินผ่านครับ ส่วนตัวผมชอบเพราะมันเย็นดี…ฮ่าๆๆ)

พอเข้ามาแล้วก็มีพนักงานที่ดูแลส่วนนี้มาอธิบายขั้นตอนต่างๆครับ ใน Paint Shop นี้

จะใช้หุ่นยนต์ ทำการพ่นสีแทนแรงงานคน เนื่องจากมีประสิทธิภาพกว่า แต่ก็จำเป็น

จะต้องมีพนักงานที่ได้ผ่านการอบรมคัดเลือก และมีความชำนาญเรื่องการพ่นสีรถยนต์

มาคอยตรวจสอบงานพ่นต่างๆอีกทีหนึ่ง

เกร็ดความรู้จากการที่ถามพี่ที่ประจำจุดนี้ เขาบอกว่า สีแดงจะเป็นสีที่ตรวจสอบยากที่สุด

เนื่องจาก ไม่ใช่ทุกคนที่มีความสามารถจะตรวจสอบสีนี้ได้ ส่วนสีที่ดูและเห็นข้อบกพร่อง

ได้ง่ายนั้น จะเป็นตระกูลพวกสีเงิน สีเทาทั้งหลาย

ดังนั้นพวกสีตระกูลเงินๆเทาๆทั้งหลายนี่ นอกจากจะขายดี มองหาร่องรอยรอยจำพวก

ขนหมาขนแมวขนหมีเห็นยากแล้ว ในเชิงการตรวจสอบคุณภาพยังสามารถทำได้ง่าย

อีกด้วย

สถานีนี้จะเป็นการสาธิตการตรวจสอบสี ก่อนอื่นจะต้องตรวจสอบด้วยสายตา แสงสว่าง

ของห้องตรวจนั้นจะต้องสว่างอยู่ในค่ามาตรฐานที่ได้รับการกำหนดไว้ หากสว่างไม่พอ

หรือสว่างเกินไป (ตัวรถยนต์ ชิดใกล้หลอดไฟเกินไป หรือรถแต่ละรุ่นสูงไม่เท่ากัน) ก็

ไม่สามารถตรวจได้ครับจะต้องมีเครื่องมือมาวัดค่าความสว่างตรงจุดที่ตัวถังรถอีกทีหนึ่ง

ภายในที่ตรวจสอบนั้นจะคล้ายๆอุโมงค์ ด้านข้างผนังและด้านบนเพดาน จะถูกประดับ

ไปด้วยหลอดไฟนีออนอยู่เป็นจำนวนมาก แต่ในจุดที่เราไปลองกันนั้นเป็นห้องพิเศษ

จะมีอุปกรณ์2ตัว ตัวหนึ่งไว้วัดความหนาของสี (ที่เขาเรียกกันสีบางๆเอาไอ้เครื่องนี้จิ้มๆ

ไปจะรู้เลยว่าบางหรือไม่บาง) และอีกตัว ใช้วัดความเรียบเนียนของสี

ข้อมูลเสริมที่ไม่คาดคิดว่าจะได้ยินกับหูก็คือ..จากผลสำรวจของ Chevrolet เอง พวกเขา

ก็ยอมรับว่าเรื่องคุณภาพสีนั้นยังเป็นรองค่ายรถอีก 2 ค่ายครับ (ไม่ได้บอกว่าค่ายไหน)

แต่ทั้งนี้ ทางค่ายก็ยืนยันว่าจะพัฒนาคุณภาพงานด้านสีให้ดีขึ้นต่อไปครับ

จากสถานีพ่นสีเราก็เดินเท้าต่อมาที่ QA Shop เป็นส่วนที่เราได้เห็น Captiva รุ่นปี 2014

เป็นรูปเป็นร่างใกล้เสร็จแล้วขึ้นเรื่อยๆ

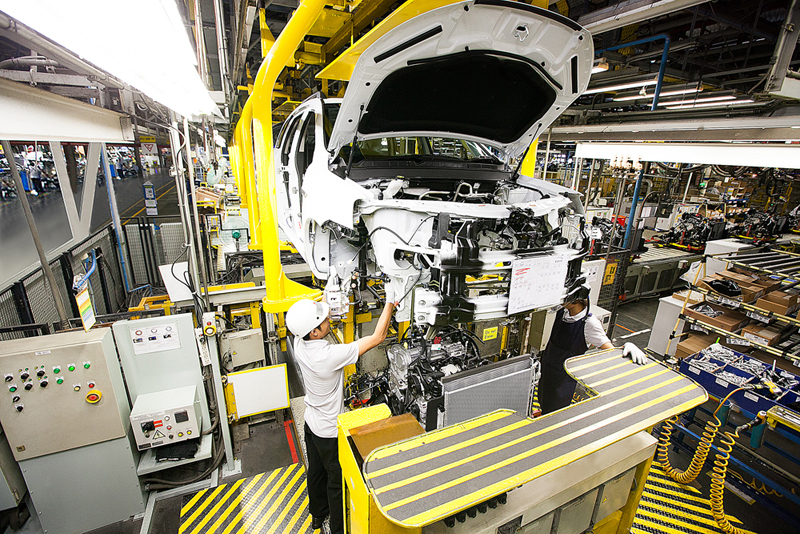

จุดนี้ก็จะเป็นจุดประกอบช่วงล่าง ใส่ล้อ ติดตั้งเครื่องยนต์ (จะดันเครื่องจากด้านล่างขึ้นมา

ด้านบนนะครับ ไม่ได้วางจากข้างบนเหมือนที่ผมนึกว่าตอนแรก) โดยเครื่องมือต่างๆ จะ

ถูกคอมพิวเตอร์คุมไว้อีกทีครับ เพราะฉะนั้นค่าแรงขันต่างๆจะตรงตามที่กำหนดมากๆ

การมาพบกันของตัวถังรถ กับเครื่องยนต์ และระบบกันสะเทือนนั้น พี่ J!MMY เคยเล่า

ให้ฟังว่า คนในโรงงานส่วนใหญ่ จะเรียกขั้นตอนนี้ว่า Marriage หรือ “การแต่งงาน”

มันเหมือนกับการที่คนสองคน จะสองฝั่ จะมาใช้ชีวิตร่วมกัน และสมัยนี้ ส่วนใหญ่จะ

ใช้วิธีการประกอบแบบพร้อมกัน โดยดันเครื่องยนต์ และระบบส่งกำลังจากด้านล่าง

ขึ้นไปด้วยแท่นไฟฟ้า ยกตัว และลดระดับลงได้อย่างที่เห็นครับ

เมื่อเครื่องยนต์ ช็อกอัพ และชิ้นส่วนช่วงล่าง ถูกดันขึ้นไปอยู่ในตำแหน่งที่ถูกต้องแล้ว

พี่ๆเจ้าหน้าที่ในไลน์ประกอบ ก็จะขันน็อตยึดชิ้นส่วนทั้งหมดเข้าไป ขั้นตอนนี้ต้อง

ใช้ความละเอียดรอบคอบ และแข่งกับเวลาอยู่มาก

หลังจากประกอบด้านช่วงล่างกับเครื่องยนต์เสร็จ ตัวรถจะถูกยกลอยไปติดตั้งล้อยาง

ในสถานีต่อไป

ก่อนหน้าเครื่องยนต์จะถูกนำมาอยู่ในตัวถังรถนั้น จะต้องถูกเติมพวกน้ำมันเครื่อง น้ำมันเกียร์

น้ำยาต่างๆให้เสร็จโดยจะต้องผ่านสถานีนี้ก่อน

(ทั้งนี้ หากท่านอยากทราบว่าเครื่องยนต์ถูกนำมาประกอบอย่างไรบ้าง ขอแนะนำให้อ่านบทความ

ที่ท่านผู้การ หรือพี่แพนของเราได้เขียนไว้เมื่อครั้งไปชมโรงงานผลิตเครื่องยนต์ Duramax ของ

ทาง GM ครับ)

ขั้นตอนแรกก่อนจะเติมน้ำมันต่างๆลงไปในเครื่องนั้น พนักงานจะต้องนำกระดาษมาสแกน

Bar Code เพื่อให้คอมพิวเตอร์รับรู้ก่อนว่าเครื่องตัวนี้เป็นตัวไหน หากไม่สแกนข้อมูลก่อนนั้น

เครื่องจะไม่ยอมจ่ายของเหลวใดๆลงไปให้เด็ดขาด และในกรณีที่พนักงานหยิบหัวจ่ายมาใส่

ผิดช่องนั้นระบบก็จะไม่ยอมจ่ายน้ำมันออกมาเหมือนกัน รวมถึงในกรณีที่พนักงานเบลอลืม

ใส่น้ำมันตัวใดตัวหนึ่งไป ระบบจะทำการหยุดเครื่องตัวนั้นไม่ให้ถูกส่งไปสถานีต่อไปได้

คอมพิวเตอร์จะแสดงค่ามาว่าเครื่องตัวนี้เติมน้ำมันลงไปจำนวนเท่าไร โดยระบบจะทำการจ่าย

ให้เอง ตามจำนวนที่ออกแบบไว้ เพราะเหตุนี้เครื่องยนต์ทุกเครื่องจะไม่มีกรณีน้ำมันเครื่องขาด

หรือเกินกว่าที่ออกแบบไว้แน่นอน นับว่าเป็นอีกมาตรฐานหนึ่งซึ่งผมอยากพบในศูนย์บริการ

รถยนต์ทั่วๆไปบ้างจัง

(เดี๋ยวก็เติมขาด บ้างก็เติมเกินขีด Max ไม่รู้ว่าดูแลรถลูกค้าเหมือนรถตัวเองกันบ้างไหม : / )

เสร็จจากขบวนการผลิตทั้งหมดนี้ก็ถึงเวลาสตาร์ทเครื่องยนต์เพื่อทดสอบก่อนออกจากโรงงานแล้ว!!

ขั้นตอนจุดนี้เป็นขั้นตอนการตรวจสอบขั้นสุดท้ายแล้วก่อนจะนำไปจอดที่ลานด้านนอกเพื่อเตรียม

ส่งไปตามที่ต่างๆ

เริ่มจากการทดสอบการทำงานของเกียร์ และระบบต่างๆของรถ โดยจะนำรถไปวิ่งบนลูกกลิ้ง

พี่คนทดสอบก็จะเร่งความเร็วไปจนถึงประมาณ 110-120 แล้วทดลองใช้งาน Cruise control

(ถ้ามี) รวมถึงทดสอบการเบรกและระบบช่วยเหลือต่างๆ ถือว่าเป็นการวิ่งกึ่งจำลองเทียบการ

วิ่งบนถนน

เสร็จจากสถานีนี้ ก็จะเป็นการทดสอบการรั่วซึมต่างๆ โดยจะขับรถเข้าไปในห้องทดสอบแล้ว

ฉีดน้ำรอบๆตัวรถทั้งคันเพื่อหาว่ามีจุดรั่วหรือน้ำเข้าตรงไหนบ้างหรือไม่ รวมทั้งตรวจสอบว่า

ระบบไฟต่างๆ ใช้การได้ดีหรือไม่เมื่อเจอน้ำฝนจำลองพายุแบบนี้

รวมถึงการทดสอบชุดเครื่องเสียงว่าลำโพงรถดังครบหรือไม่ ใช้เวลาทดสอบตรงนี้ประมาณ

2 นาทีกว่าๆ แล้วรถก็จะถูกเป่าลมให้แห้ง หลังจากนั้น พนักงานจะขับออกมา ทดสอบว่า

ระบบแอร์อากาศที่เป่าออกมานั้น ได้อุณหภูมิตามที่กำหนดไว้หรือเปล่า โดยใช้เครื่องมือ

คล้ายเครื่องมือวัดตามที่ช่างแอร์ทั่วไปมี โดยปกติอากาศที่ถูกปล่อยออกมาจากด้านในของ

ช่องแอร์นั้นจะต้องเย็นกว่าที่ตั้งไว้อยู่แล้ว

จากนั้นก็จะเป็นจุดที่ทุกๆคนประทับใจมากๆ คือการนำรถไปทดสอบช่วงล่างในความเร็ว

10 – 30 กิโลเมตร/ชั่วโมง โดยการเริ่มจากคลานๆข้ามหลุมไปและเพิ่มความเร็วขึ้นเรื่อยๆ

เพื่อฟังเสียงสิ่งผิดปกติในห้องโดยสาร ว่ามีเสียงอะไรประกอบไม่ดีหรือเปล่า หรือเสียง

ช่วงล่างอะไรผิดปกติหรือไม่ ต่อจากนั้นจะเป็นการเบรกตรงๆ ซึ่งเมื่อกดเบรกแล้ว ABS

จะต้องทำงาน จากนั้นจะเร่งความเร็วไปถึงประมาณ30 กิโลเมตร/ชั่วโมง เพื่อบังคับรถ

ให้แล่นไปตามเส้นที่ขีดไว้เป็นเลข 8 ตัวรถจะถูกเหวี่ยงไปมาเพื่อทดสอบตัวถังบิด ฟัง

ว่ามีเสียงผิดปกติที่ตัวถังหรือไม่

จากนั้นก็จะจอดแล้วลงจากรถ โดยตรงนี้จะเป็นจุดทดสอบ สัญญานกันขโมย โวยวาย

ต่างๆของรถกันครับ

เสร็จจากจุดนี้ก็จะขับกลับเข้ามาเพื่อทำการส่งให้จุดสุดท้าย ทำการเช็คเป็นครั้งสุดท้าย

เป็นอันว่าเสร็จขั้นตอนทุกอย่าง คันไหนไม่ผ่านการทดสอบด่านนี้ ก็เตรียมเก็บกระเป๋า

กลับบ้านครับ

********** สรุป **********

ตลอดทั้งวันที่ผมได้มาอยู่โรงงาน GM ทำให้ผมเห็นถึงกระบวนการต่างๆในการผลิตรถ

กว่าจะได้รถขึ้นมาสักคันนั้น มันไม่ใช่เรื่องง่ายๆ ทุกรายละเอียดสำคัญและจำเป็นมาก

แต่มันก็ทำให้ผมคิดเช่นกัน ว่าในเมื่อทาง GM มีการควบคุมคุณภาพแบบนี้แล้ว ทำไมจีง

ยังมีข่าวปัญหาต่างๆให้เราได้ยินกันอยู่?

คิดว่าประเด็นนี้คงต้องแยกกันว่าปัญหานั้น เกิดจากวิธีการประกอบของโรงงาน หรือว่า

เป็นเรื่องของคุณภาพของชิ้นส่วนที่ส่งมาจากซัพพลายเออร์ ..เพราะนี่ขนาดไปโรงงาน

มาด้วยตัวเอง ผมยังรู้สึกทึ่งกับปริมาณของงานและชิ้นส่วนที่พบ ผมยังไม่ได้รู้เลยว่ากว่า

ชิ้นส่วน 1 ชิ้น จะมาถึงโรงงานนั้น จะต้องไปผ่านอะไรมาอีกบ้าง

อย่างที่พี่จิมมี่เคยบอกไว้ว่ากว่าจะเป็นรถหนึ่งคันนั้น ทุกชิ้นส่วนมีที่มาของมัน โรงงาน

ประกอบรถคือสถานที่ที่ทุกชิ้นส่วนถูกนำมารวมกันจนเกิดเป็นรถหนึ่งคัน แม้แต่เครื่องยนต์

ดีเซลของ GM ยังต้องแยกไปทำอีกโรงงานหนึ่งเลยครับ

ถึงในตอนนี้ผมจะยังไม่เคยเป็นลูกค้า Chevrolet และก่อนหน้านี้เมื่อได้ยินชื่อกับข่าว

แต่ละข่าวจากเว็บไซต์แล้วจะเกิดอาการแหยงๆบ้าง แต่จากการที่ผมได้มาเห็นทั้งหมดนี้

และได้รับรู้ขั้นตอนการทำงานต่างๆภายในโรงงาน ก็มีส่วนช่วยทำให้ผมเชื่อมั่นใน

แบรนด์นี้มากขึ้น อย่างน้อยก็ลดความเกรงกลัวเรื่องความผิดพลาดจากขั้นตอนการ

ประกอบลงไปได้เยอะ

อย่างไรก็ตาม ขอให้ Chevrolet แก้ปัญหาต่างๆได้ และผมจะขอเฝ้าดู การเติบโตของ

ค่ายนี้ต่อไปเรื่อยๆ เป็นกำลังใจให้ทีมงานทุกคนที่พยายามผลักดันอยู่ครับ หวังว่าจะ

ได้ยินเรื่องดีๆมากขึ้นตามเป้าหมายที่วางไว้ เสียที

—————————–///————————

ขอขอบคุณ / Spacial Thanks to:

พี่ๆทุกท่านทั้งพี่ๆคลับต่างๆที่ไปร่วมกัน

และทางทีมงานในส่วนต่างๆที่จัดทริปนี้ให้สำเร็จไปด้วยดี

บริษัท เจนเนอรัล มอเตอร์ส (ประเทศไทย) จำกัด

บริษัท เชฟโรเลต เซลส์ (ประเทศไทย) จำกัด

บริษัท เวเบอร์ แชนวิค แมคแคน เวิลด์กรุ๊ป จำกัด

เอื้อเฟื้อ การเดินทาง และประสบการณ์ในครั้งนี้

Moza (Tangmo Hirunbavorntip)

สงวนลิขสิทธิ์ ทั้งบทความ โดยผู้เขียน

ลิขสิทธิ์ภาพถ่าย ทั้งหมด เป็นผลงานของผู้เขียน

(ภาพภายในโรงงานเป็นของทาง GM )

ห้ามนำส่วนหนึ่งส่วนใดหรือทั้งหมดไปใช้โดยไม่ได้รับอนุญาต

เผยแพร่ครั้งแรกใน www.headlightmag.com

25 สิงหาคม 2014

Copyright (c) 2014 Text and Pictures

Use of such content either in part or in whole

without permission is prohibited.

First publish in www.Headlightmag.com

August 25th, 2014

แสดงความคิดเห็น เชิญได้ คลิกที่นี่ / Comments are Welcome, CLICK HERE