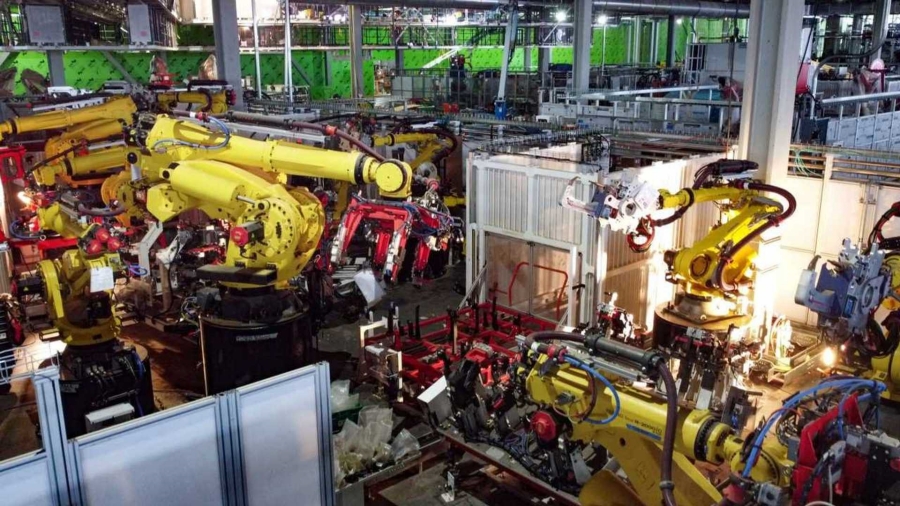

Tesla ผู้แนะนำเทคโนโลยีและความแปลกใหม่เข้าสู่วงการยานยนต์ โดยเฉพาะการลดทอนชิ้นส่วนและความซับซ้อนของการเป็นรถยนต์แบบปกติทั่วไป ซึ่งเน้นการผลิตที่เรียบง่ายจากรุ่นย่อยที่มีน้อยกว่าค่ายอื่นๆ มาก โดยล่าสุดกับเทคโนโลยี Gigacasting ที่ช่วยให้การขึ้นรูปชิ้นส่วนตัวถังยิบย่อยหลายชิ้นของโครงสร้างหลักมีความซับซ้อนน้อยลง จากการรวมชิ้นส่วนเข้าด้วยกันเป็นหนึ่งเดียว

สำนักข่าว Reuters รายงานว่า มีข้อมูลจากภายใน Tesla เกี่ยวกับกระบวนการผลิตรูปแบบใหม่ ที่เป็นการใช้เครื่องจักรสุดล้ำและการผสมผสานเทคโนโลยีที่ล้ำหน้าในปัจจุบัน เพื่อให้การผลิตชิ้นส่วนตัวถังกว่า 400 ชิ้น ถูกยุบรวบให้กลายเป็นชื้นหลักน้อยชิ้นมากที่สุด ซึ่งเป็นไปตามความตั้งใจของ Elon Musk นับตั้งแต่เริ่มปั้นแบรนด์ Tesla เพื่อให้ต้นทุนการผลิตลดลงเหลือครึ่งหนึ่งให้จนได้ หลังจากได้ประกาศกร้าวไปเมื่อเดือนมีนาคม 2023 ที่ผ่านมา ว่ากระบวนการผลิตสุดล้ำนี้ จะเป็นตัวช่วยให้ Tesla สามารถผลิตรถ EV ราคาถูกในจำนวนมากได้ โดยที่ยังมีกำไร เหลืออยู่ ผลพลอยได้อีกนัยหนึ่งของการเปลี่ยนแปลงครั้งนี้ ได้แก่ระยะเวลาในการพัฒนา จากเดิม 3-4 ปี เหลือเพียง 1.5-2 ปี เท่านั้น

ตัวการสำคัญของเทคโนโลยีใหม่นี้ คือการรวมชิ้นส่วนพื้นตัวถังบริเวณด้านหน้า กลาง และด้านท้ายให้เป็นหนึ่งเดียว ซึ่งคาดว่าจะนำมาใช้กับ Baby Tesla รถ EV ที่มีราคาจำหน่ายเริ่มต้นเพียง 25,000 เหรียญสหรัฐฯ ที่กำลังอยู่ในขั้นตอนการพัฒนา

ยิ่งไปกว่านั้น Tesla ต้องการที่จะเพิ่มความแข็งแรงให้กับโครงสร้างตัวถัง นอกเหนือไปจากการลดเวลาและต้นทุนในการผลิตดังกล่าว จึงเป็นที่มาของการเลือกใช้แม่พิมพ์ขนาดมหึมา เพื่อให้รองรับการขึ้นรูปชิ้นส่วนขนาดใหญ่ที่ถูกออกแบบและทดสอบมาแล้วว่า มีความแข็งแรงและน้ำหนักเบากว่าการผลิตจากชิ้นส่วนแบบปัจจุบัน

ด้วยแนวความคิดที่ผสมผสานเทคโนโลยี 3D printing และขนาดของรถ EV รุ่นใหม่ที่เล็กกว่า Model 3 ทำให้ Tesla สามารถออกแบบให้ตัวรถมีระยะ overhang ด้านหน้าและหลังสั้นลง เปรียบเสมือนการขึ้นรูปต่อยอดจากแผ่นรองแบตเตอรี่ ให้กลายเป็นพื้นฐานตัวถังเต็มชิ้น

หากมีความคืบหน้าเพิ่มเติมทาง Headlightmag จะนำมารายงานให้ทราบอีกครั้ง

ที่มา: Insideevs